Zurück zum Menü 1 1.2.17 Reflexkoppler MRL 601 erkunden Erstellt ab: 20.10.2012 |

| Ich erhielt neulich

einen Auftrag, für eine sich drehende Welle eine

Drehzahlanzeige zu erstellen. Natürlich dachte ich

dabei gleich an die Nutzung einer Picaxe. Aber auch der

zu verwendende Sensor hat natürlich einen großen

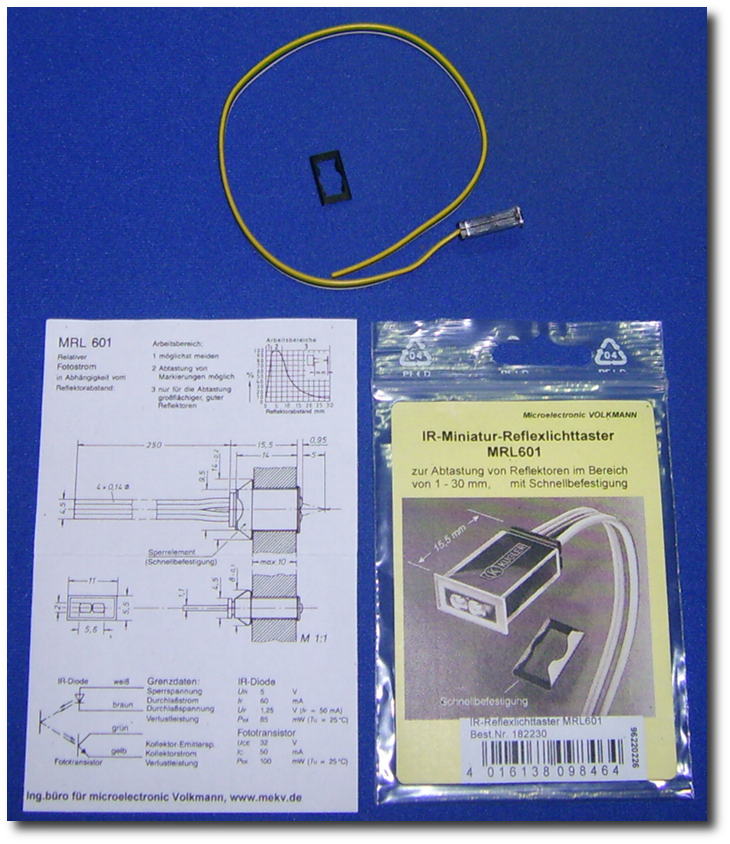

Einfluss auf das Ergebnis. Ich dachte zuerst daran, einfach einen Magneten auf die Welle aufzubringen und dann einen Reed-Kontakt einzusetzen, aber dann fiel mir ein, dass mechanische Schalter ja prellen und ich dann eventuell Probleme mit dem Erfassen des Signals bekommen könnte. Nun wollte ich den Reed-Kontakt aber nicht aufwändig entprellen und schaute bei Conrad nach anderen Sensoren. Nach einiger Zeit fiel mir der Miniatur-Reflexsensor MRL-601 ins Auge und ich bestellte ein Exemplar davon. Schon bald wurde der Sensor geliefert und die Verpackung enthielt folgende Teile:

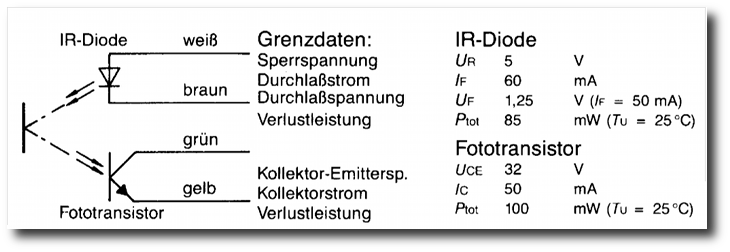

Zunächst sollten

wir uns dem Datenblatt widmen und einmal einen

Blick hineinwerfen, wie der Sensor aufgebaut

ist, um ihn an eine Testschaltung anschließen zu

können:

Links sieht man

den internen Aufbau des Sensors und seinen

Strahlweg. Was uns aber zunächst interessieren

sollte, sind die Maximalwerte, die der Sensor

vertragen kann. Diese sind im rechten Teil des

Bildes zu sehen.

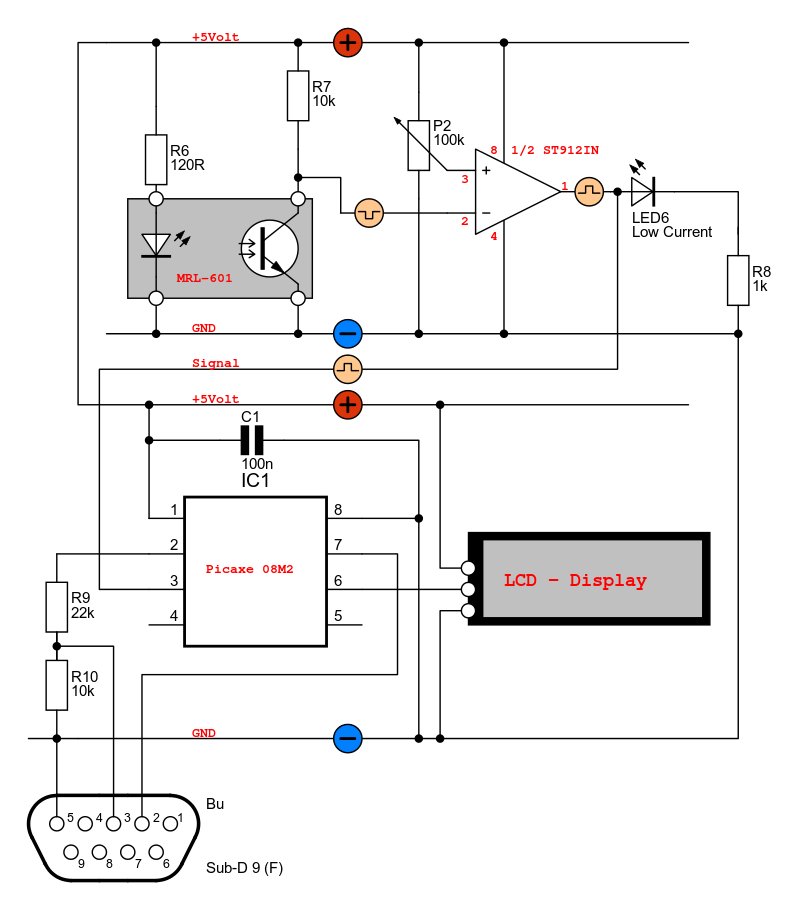

IR-Diode:

R_V

=

(U_cc - U_F) / I_F

Wobei:

R_V = (

5V - 1,25V) / 0,03A ==> 3,75V / 0,03A

==> 125 Ohm

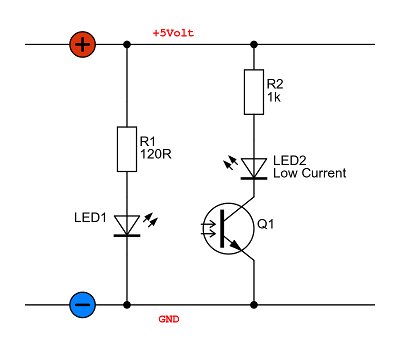

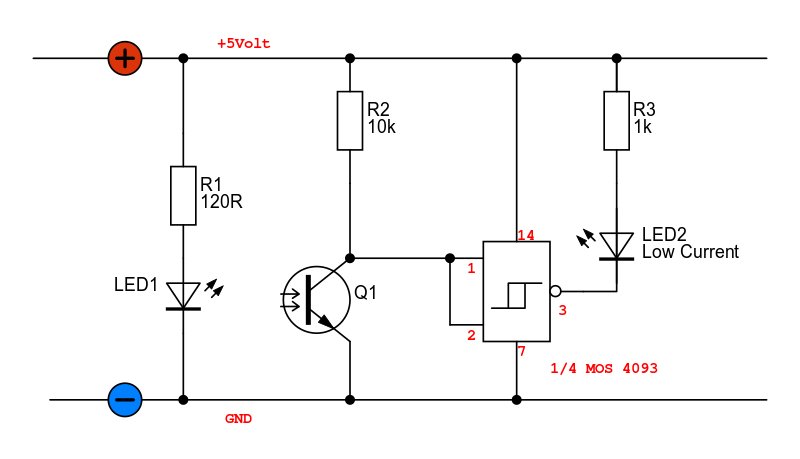

Ich wähle 120 Ohm. Das ist aber

nur die halbe Schaltung. Natürlich müssen

wir den Empfangstransistor auch noch

entsprechend beschalten, um den Reflexsensor

testen zu können. Aus Gründen der

Einfachheit wähle ich einfach eine

Low-Current-LED, die ich mit einem 1k

Widerstand in Reihe vor den Kollektor des

Fototransistors schalte:

Diese Schaltung stecke ich erst einmal, um einen groben Überblick über den Sensor zu bekommen. Bei der

Begutachtung dieser Schaltung fiel mir auf,

dass doch reichlich wenig Strom fließt.

Selbst eine Low-Current-LED leuchtet

reichlich dunkel wenn man den Sensor über

eine weiße Fläche hält.

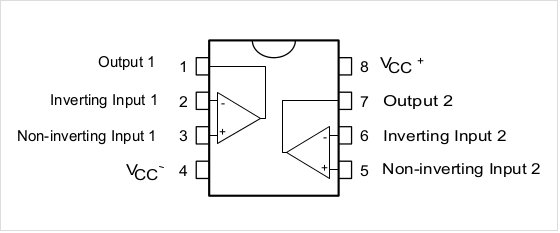

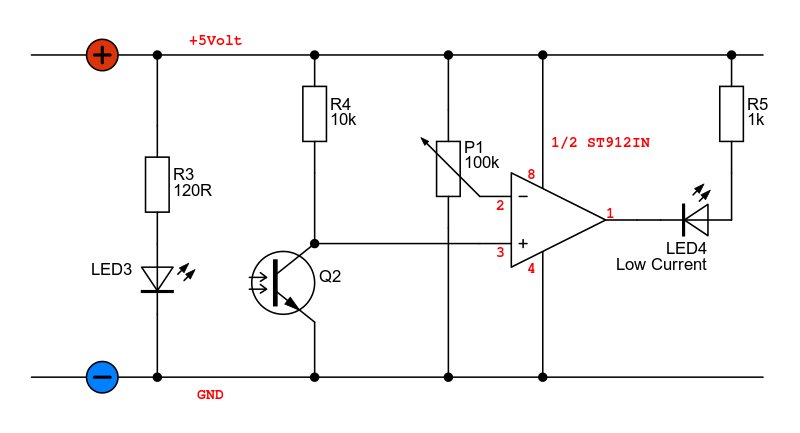

Da müssen wir also noch einmal Hand anlegen, und einen MOS4093-Schmitt-Trigger hinzu bemühen, um ein schönes, steiles und sauberes Schaltsignal für die Low Current LED zu bekommen:  Aber das genügt dem lieben Strippensrolch natürlich noch nicht. Ich werde das Signal also jetzt mit dem von mir favorisierten Operationsverstärker TS912IN (Rail to Rail-OP) so verstärken, dass sogar die Empfindlichkeit des Sensors einstellbar wird. Dazu können wir uns gern auch einmal das Datenblatt des ST912IN anschauen: Als Exzerpt

daraus habe ich hier einmal das Pinout

gewählt:

Daraus bauen wir uns diese Schaltung:  Hier sehen wir jetzt sehr schön, dass wir unsere Schaltschwelle einstellen können. Nun

erkennt der Sensor sowohl glänzendes

Metall, als auch normales, weißes

Papier, je nach Einstellung des Potis.

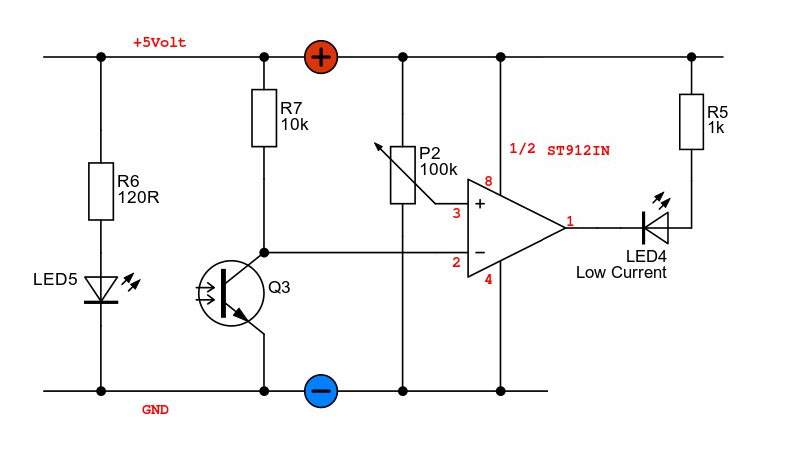

Natürlich geht das auch mit umgekehrter Logik:  Diese Schaltungen können dann als Grundlage für weitere Schaltungen dienen. Was ? --------------- Ihr wollt noch mehr lesen ? Na gut: Ich

erhielt kürzlich einen Auftrag und

sollte an einer sich sehr langsam

drehenden Welle die Drehzahl erfassen.

Nach einem etwas lägeren Emailwechsel

entschied sich der Auftraggeber, die

Drehzahl einfach nur als Zahlenwert auf

einem LCD-Display ablesbar zu machen.

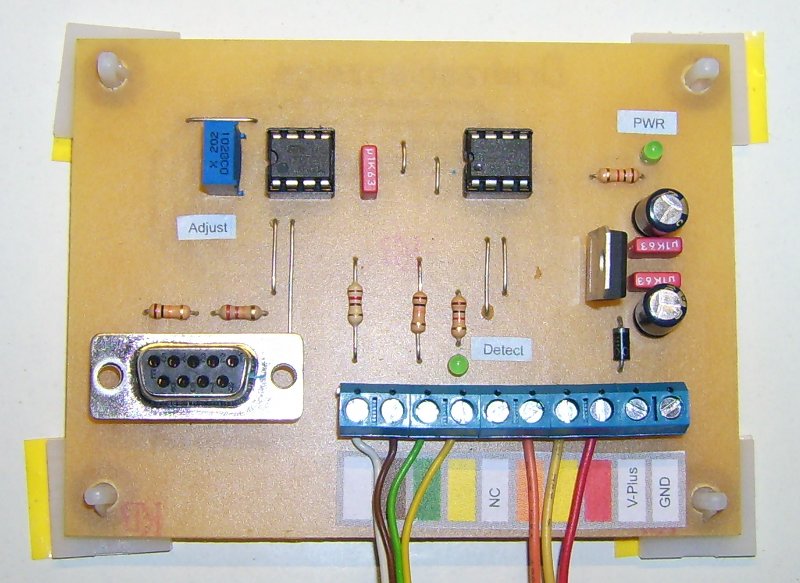

Ok, ich nahm also eine Picaxe 08M2 und baute vorne die obere Schaltung dran und hinten ein AXE033-er Diplay. Das sah dann erstmal so aus:  Das

ist also ein sehr, sehr einfacher

Aufbau mit wenig Bauteilen drum

herum. Der Auftraggeber teilte mir

mit, dass die Welle einen

Durchmesser von etwa 40 mm haben

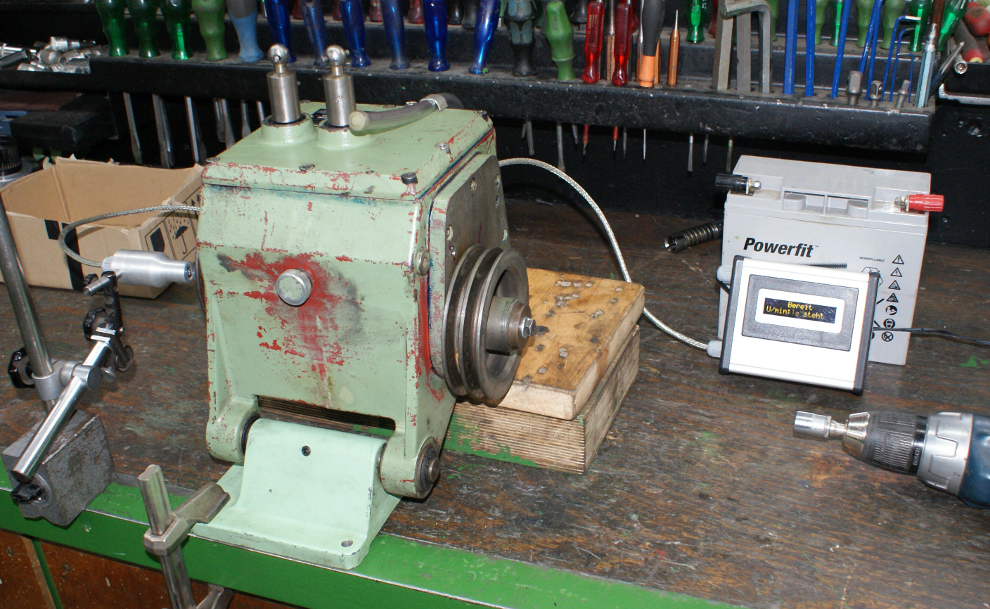

würde. Also erstellte ich einen

"Zebrastreifen" mit 30 hellen und 30

schwarzen Flächen, die ich

probeweise auf eine 40er Welle

klebte, die ich in meine

Drehmaschine eingespannt hatte. Das

sah dann so aus:

Im

unteren Bereich ist der

MRL-601 zu sehen, der hier

provisorisch mit Isolierband

festgeklebt ist.

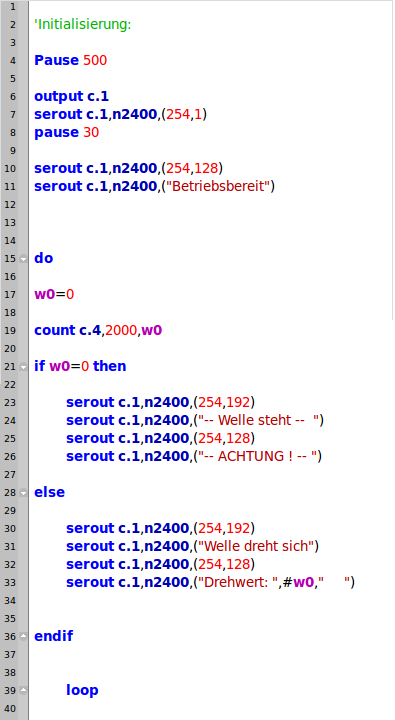

Nun

schrieb ich dieses kleine und

feine Programm für die Picaxe

und startete den ganzen

Versuch:

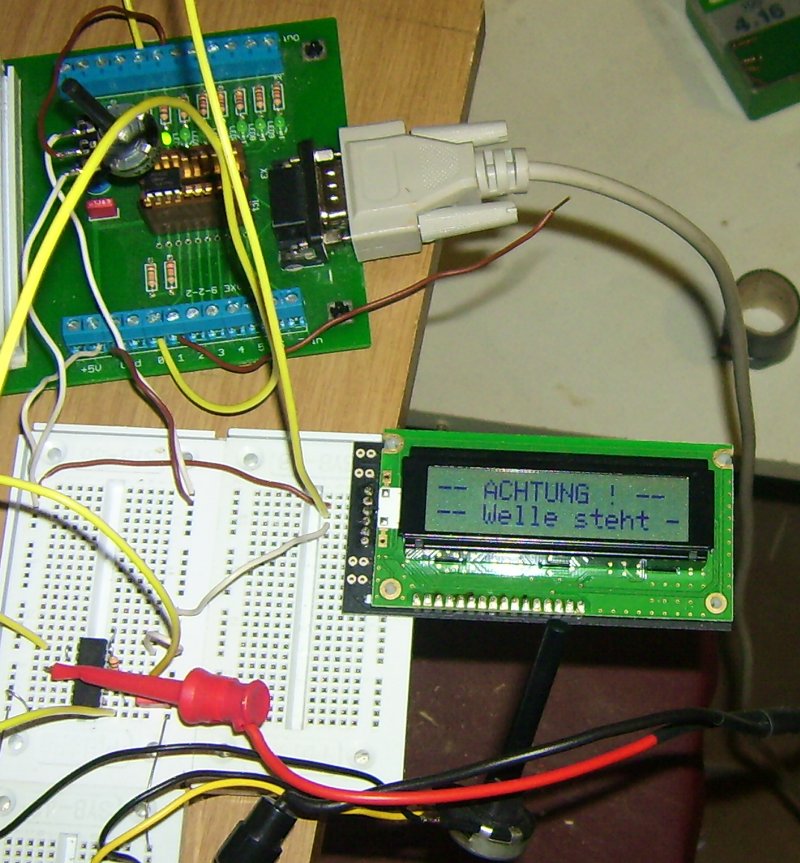

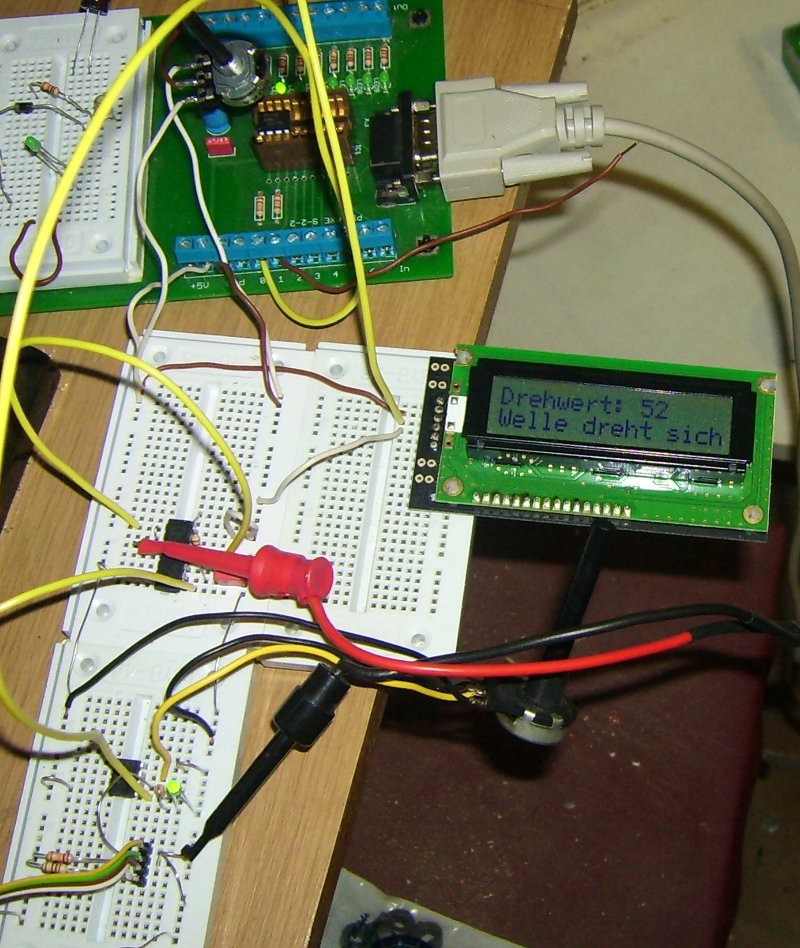

Im Stillstand der Welle zeigte das Display also dieses hier an:  Und im Rotations-Betrieb war dann so etwas zu sehen:  Ich habe den Zahlenwert absichtlich "Drehwert" genannt, damit der nicht mit der tatsächlichen Drehzahl verwechselt wird. Der Auftraggeber ließ ja zu, dass da irgend ein Wert angezeigt wird, der der Drehzahl proportional ist. Diese Absprache hat den Aufbau dann auch sehr schön einfach und kostengünstig gemacht. Nach

einiger Bastelei war die

Platine dann fertig:

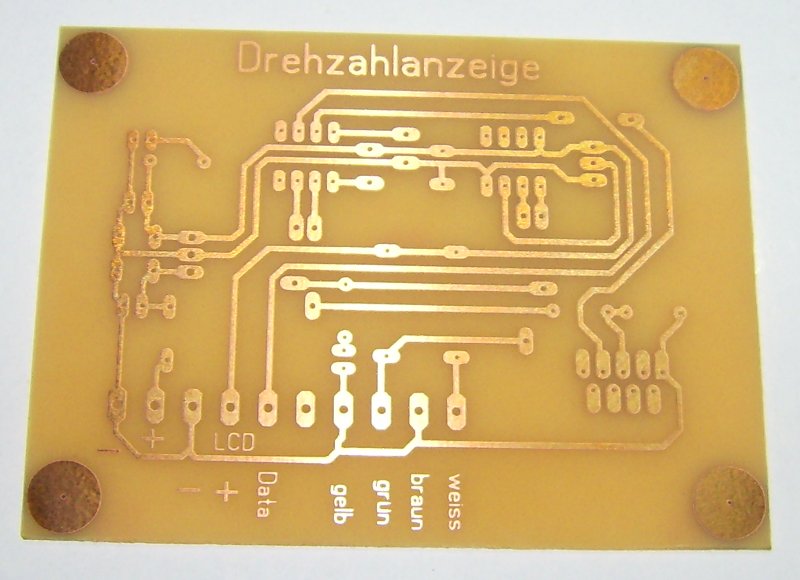

Hier

nochmal das Layout und die

fertige Platine:

Wir schreiben

inzwischen den 22.12.2015 ==>

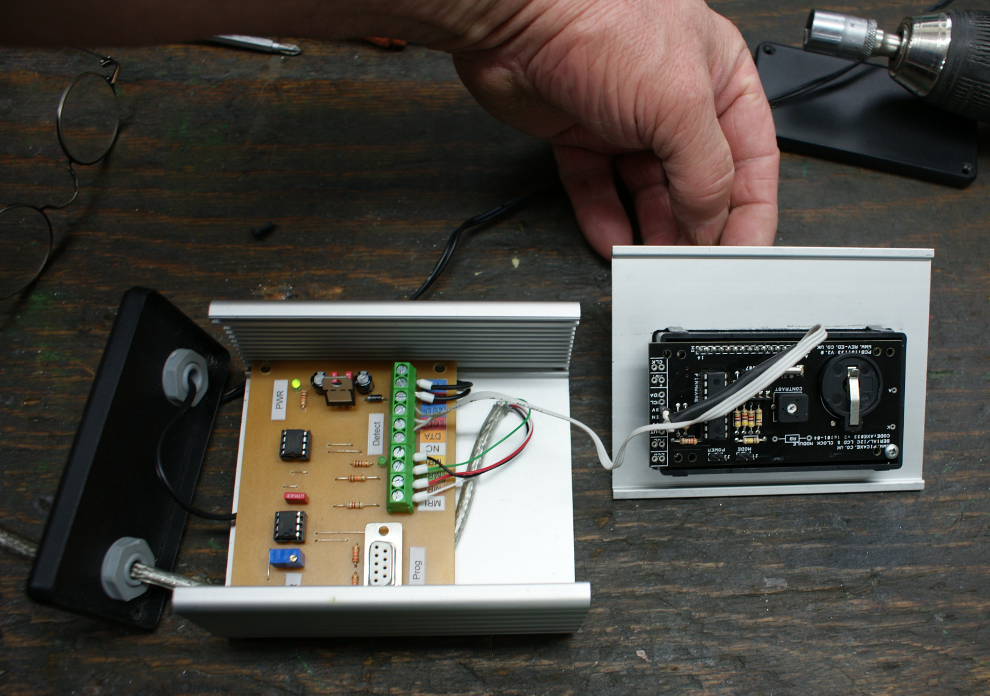

Die gleiche Platine habe ich inzwischen für einen weiteren Handwerker gemacht, der damit die tatsächliche Drehzahl einer Riemenscheibe ermitteln und anzeigen möchte. Er baute die Platine

in ein sehr exquisites Gehäuse ein,

das einen absolut professionellen

Eindruck macht:

(C) Foto: Herbert S.

Links sehen wir den absolut professoinell in einem Alu-Gehäuse verbauten Sensor, dann das Maschinenteil in Grün, und rechts das sehr schöne Gehäuse für die Platine. Das ganze wurde mit einem guten Kabel mit Stahlummantelung verbunden.  (C) Foto:

Herbert S.

Oben sehen wir den Prüfaufbau,

der mit einem Stativ durchgeführt wurde.

Unterhalb des Sensors ist noch die nötige, weiße

Farbmarkierung gerade so zu sehen.

(C) Foto: Herbert S.Vielleicht ist es noch nötig, den Sensor auf induktive Drehzahlerfassung umzubauen, denn der Handwerker hat im eigentlichen Betrieb des Maschinenteils Probleme mit Schmutz bekommen, der die weiße Farbmarkierung so weit abgedunkelt hat, dass es zu Leseproblemen kam.  Auf dem Foto oben ist zu

erkennen, wie der Sensor in das Alu-Drehteil

eingepasst wurde. Eine absolut robuste

Konstruktion.

(C) Foto: Herbert S. Ich schrieb dem Handwerker,

dass man die Schwierigkeiten mit dem Schmutz

vielleicht noch durch eine veränderte

Kalibrierung der Schaltung aus der Welt

schaffen könne. Mann kann nämlich die

Empfindlichkeit des Sensors mit dem blauen

Poti auf der Platine in weiten Grenzen

abgleichen und so empfindlich einstellen, dass

der Schmutz weniger relevant wird.

Außerdem könnte man den Kontrast "Schwarz / Weiß" erhöhen, wenn man die Riemenscheibe zunächst schwarz einfärbt (vielleicht sogar brüniert) und danach eine richtige Reflex-Marke aufbringt, etwa einen Punkt aus reflektierendem Klebeband. Bei Conrad-Elekronik gibt es solches Klebeband zu kaufen, was speziell reflektierend für KFZ und LKW hergerichtet wurde, so dass es schmutzabweisend und stabil ist: Reflex-Klebeband

im Conrad-Shop

Es bleibt nun

abzuwarten, was der Handwerker unternehmen

wird, um den Kontrast zwischen

Riemenscheibe und Reflex-Marke zu erhöhen

und ob das ausreicht, den Verschmutztungen

Herr zu werden.

Präzise Signale wünscht

|

|

|