Zurück zum Menü 5 5.4.2 PWM und Schrittmotor mit C-Control Erstellt ab 06.11.2008 |

|

In diesem Baublog geht es

darum, wie man ein Gerät aus Einzelkomponenten verschiedenster Art

zusammensetzen kann.

Nehmen wir einmal an, wir wollen ein Werkstück polieren und jemand hat dafür eine machanische Konstuktion gebaut, die aus folgenden Komponenten besteht:

Nehmen wir weiter an, dass dazu

nun der elektronische Antrieb

gebaut werden

soll.

Gut.

Dann müssen wir also erst einmal wissen, wie der technische Ablauf der Maschine sein soll. Dazu machen die Profis eine Liste, in der genau drin steht, was alles wie passieren soll und wie der genaue Arbeitsablauf der Maschine ist. Das Ganze schreiben die Profis

zum Schluss "haarklein" auf

und nennen es dann Pflichtenheft.

Normalerweise schickt die Entwicklungsfirma dann ihre Montageexperten zum

Aufstellungsort der Maschine, die die Maschine dann anhand der Vorgaben

im Pflichtenheft und unter Zuhilfenahme der technischen Zeichnungen

aufbauen und prüfen.

Manchmal ist es aber auch so, dass die Maschine von ganz anderen Leuten aufgebaut wird. Damit dann auch alles reibungslos klappt, kann man die Maschine vorher simulieren. So etwas wird oft in der Industrie gemacht und man nimmt sehr oft PCs oder sogar Großrechner dazu.

Nun, dann baut man sich ein einfaches Modell, an dem die Maschinensteuerung simuliert wird. Anhand des Modells kann man dann sehr schön sehen, wie die echte Maschine später reagieren wird. Bis zu einem gewissen Grad an Komplexität wird einem das auch gut gelingen. So

weit,

so

gut, fangen wir also mit unserer Simulation an.

Zunächst müsste man

sich überlegen, wie groß

der Schaltkasten sein soll. Dazu kann man entweder einen

Schaltkasten aus dem Lager nehmen und die Teile dran halten, oder man

legt die Teile auf die Tischplatte und ordnet sie so an, dass sie

wpäter auch in den Schaltkasten passen.

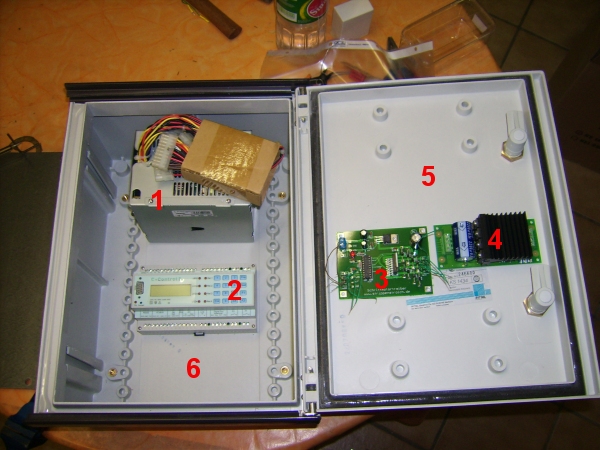

Ich habe mal einen Schaltkasten aus dem fiktiven Lager genommen:  Die Komponenten sind im Einzelnen:

Ok, wir haben also ein Gehäuse ausgesucht, das passen wird. Also können wir den Schaltkasten nun aufbauen. Dazu sägen wir ein rechteckiges Loch in die Rückwand des Kastens und zwar etwa 1 cm kleiner als die Maße des PC-Netzteils sind.  Jetzt kleben wir 2 Streifen doppelseitiges Schaumstoffband (2) rechts und links des Ausschnitts (1) an und können gleich darauf aus den Messingbuchsen der Montageplattenbesfestigung mittels zwei Gewindestangen Stehbolzen (3) erstellen. Nachdem wir nun ein Stückchen Hutschiene zurechgesägt und gebohrt haben, können wir einen Haltebügel erstellen, der mit 2 Stoppmuttern angechraubt wird. Zuvor ziehen wir das Schutzband des doppelseitigen Klebebands ab und richten das Netzteil genau aus:  So, prima ! VDE

0100

Teil

470 hat geklappt !

Wir haben nun ein Netzteil gemäß der Vorschritften mit der Schutzart "Schutzerdung" erstellt, ohne an irgend einer Stelle auch nur eine Schraube, die Netzspannung führt, berührt zu haben. Die Netzspannung wird per Kaltgerätestecker einfach an der Schaltkastenrückseite angesteckt. Nach dem PC-Netzteil handelt es sich um Kleinspannung von 12 bzw. 5 Volt Gleichspannung, die keiner besonderen Ummantelung oder Erdung bedarf. Ebenso wird es uns in Zukunft ein Leichtes sein, das Netzteil auszuwechseln, wenn es mal defekt gehen sollte, denn zum Anschluss der Spannungen benutzen wir natürlich einen Y-Adaper, den es beispielsweise bei www.pollin.de zu kaufen gibt. Aber Achtung !  Auch jetzt sollten alle

metallsichen Teile leitend miteinander verbunden werden, um sie in die

Schutzerdung mit einzubeziehen ! Auch jetzt sollten alle

metallsichen Teile leitend miteinander verbunden werden, um sie in die

Schutzerdung mit einzubeziehen !Bislang ist alles also steck- und schraubbar und um die Ersatzbeschaffung der aktiven Teile brauchen wir uns auch keine Gedanken machen. Hmmm...

...wird so mancher fragen, "Was ist mit der Lüftung ?" "Da gibt es doch gar keine Zuluft ! Das kann doch nicht gehen ?" Nun ja, da bauen wir uns eben eine Zuluft

und versehen sie mit einem Schutzgitter:

Wir sägen ein Loch im Boden des Schaltkastens aus

und versehen es mit einem einfachen PC-Lüfter-Schutzgitter.

Wir

bringen

das Loch in einer

Hälfte des Bodens an, denn in die andere Hälfte

brauchen wir noch, um Durchführungen für die Kabel der

Motoren und Endschalter anbringen zu können.

Solche Dinge macht man immer unten am Schaltkasten, weil erstens keine Fremdkörper eindringen können und weil man zweitens die Kabel besser vom Kasten weg führen kann. ( Beispielsweise in Kabelschächten oder Kabelkanälen am oder im Boden ) Unten ist also Standard, wenn die Kabelauslässe oben oder an der Seite sein sollen, so muss das extra bestellt werden, sie müssen dann mit Verschraubungen ausgestattet werden. In unserem Fall genügen auch preisgünstige Würgenippel. Nachdem wir mit dem Kunden genau abgesprochen haben, was man alles weg lassen kann, können wir also daran gehen und die Hardware am Schaltkasten anbringen:  Wie du siehst. sing unten nun

auch die sechs benötigten Würgenippel angebracht.

Eine kleines

strippenstrolch.de'sches Geheimnis ist die Erstellung der Frontplatte, die

kratzfest und farblich und grafisch frei gestaltbar ist. Sie wird durch

ein thermisches Verfahren hergestellt, das ich später an anderer

Stelle einmal vorstellen möchte:

"Außen herum" ist nun also

alles fertig. Jetzt können die "Eingeweide" eingebaut werden.

Jeder Elektriker weiß,

wie so etwas zu machen ist und kennt auch die teuren Preise für

die Standard-Einbauteile. Nun ja, mit dem günstigen PC-Netzteil

haben wir ja schon einmal einen Hunderter

gespart.

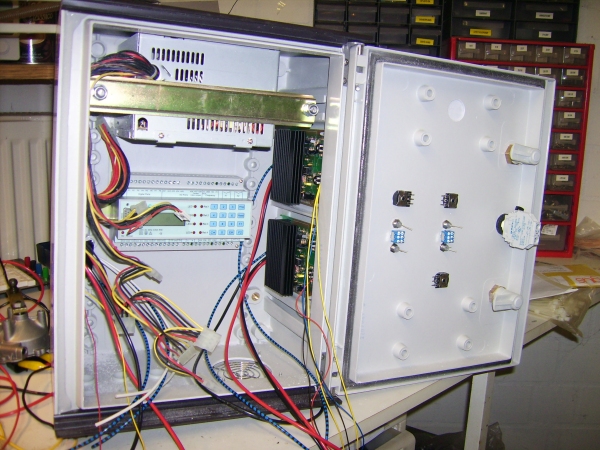

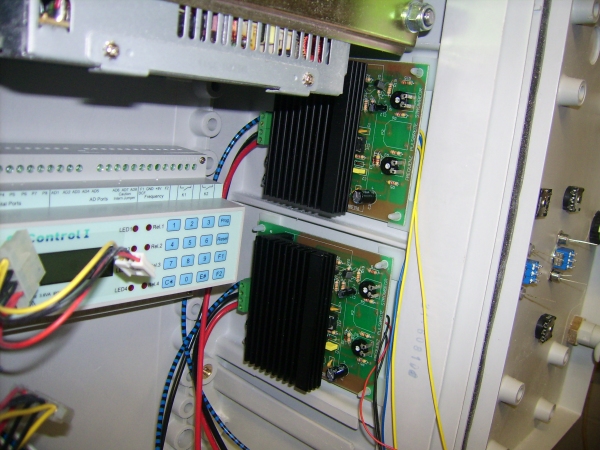

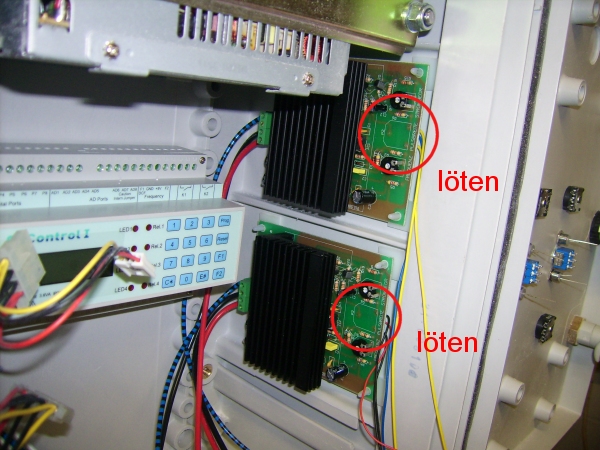

Unser Pflichtenheft besagt, dass der PWM-Steller in jede Fahrtrichtung eine eigene Geschwindigkeit haben soll. Weiter sparen können wir dabei, indem wir - wie hier beispielsweise - günstige einzelne PWM-Steller nehmen, anstatt einen teuren I2C-Steller, der beide Fahrtrichtungen steuern kann. Wir müssen nur etwas überlegen, wie wir aus den zwei einzelnen Stellern eine H-Brücke für den Motor erstellen, die eben in beide Fahrtrichtungen unterschiedliche Geschwindigkeiten erzeugen kann. Nachdem uns eine Lösung eingefallen ist, können wir die Steller montieren. In der Industrie gibt es dafür extra teure Einbaurahmen. Wir aber begnügen uns mit einfachen Klebefüßen, die einen 4-mm-Zapfen für die Platinenbohrungen haben. Leider muss man oft die Bohrungen der Platinen von 3 mm auf 4 mm aufbohren, aber dafür wird man mit einer universellen Montagemöglichkeit belohnt. Hier sehen wir also die PWM-Steller seitlich an die Innenwand des Gehäuses geklebt. Das spart und noch einmal ungefähr 100 Euros ein, weil wir uns die Einbaurahmen sparen können:  Hier sieht man dann noch einmal

die Klebefüße, deren "Nippel" durch die Platine fassen:

Diese zwei PWM-Steller kosten zusammen noch nicht einmal halb soviel wie eine I2C-PWM-Brücke. Die eigentliche H-Brücke für den Motor gestalten wir nun aus den 4 Schließern der C-Control-Station. Aber Achtung !  Bei

diesem Verfahren gibt es 3 wichtige Dinge zu beachten: Bei

diesem Verfahren gibt es 3 wichtige Dinge zu beachten:1. ==> Da wir die Brücke aus 4 Schließern bauen, müssen wir bei der Programmierung genau aufpassen, sonst haben wir uns einen satten Kurzschluss programmiert. Zum Verständnis noch einmal

eine Grafik, wie das gemeint ist:

2. ==> Die

C-Control-Station hat die Eigenart, dass sie im Auslieferzustand beim

Zuschalten der Betriebsspannung alle

Relais durchschaltet. Daher muss man "trocken" und vor der

Verdrahtung ein Verfahren Programmieren, das dieses Durchschalten

sauber verhindert.

3. ==> Es müssen natürlich die maximal zulässigen Ströme der Relaiskontakte in der C-Control berücksichtigt werden. Benötigt man größere Ströme, so kann man zu Koppelrelais greifen, wobei man aber wiederum gucken muss, ob dann nicht eine I2C-PWM-H-Brücke günstiger wird. Die zulässigen Ströme aber lassen sich bei den von mir verwendeten PWM-Stellern einstellen. Zur Programmiererei kommen wir

noch später.

Berücksichtigt man die Punkte 1 und 2 nicht, so hat man sich mit der H-Brücke also einen satten Kurzschluss "gebaut". Hiernoch einmal das Blockschaltbild der H-Brücke mit den beiden PWM-Stellern, wie ich sie mir ausgedacht habe: Beim Schrittmotor steht im Pflichtenheft nichts von besonderen Leistungen, es soll nur die Polierspindel vor gefahren werden und dies soll mit einem definierten Stellweg geschehen. Den Sollwert des Stellwegs lesen wir mit einem Poti in die C-Control ein und geben dann die gewünschten Schritte an den Takt-Richtungs-Treiber für den Schrittmotor aus. Die unterschiedlichen Geschwindigkeiten des Schlittenmotors bei der Hin- und Rückfahrt lassen sich direkt an den PWM-Treibern einstellen, das ist also noch einfacher: Wir löten das Originalpoti aus, und verbinden die

Lötpunkte mit den Potis auf

unserem Bedienfeld.

So

einfach

kann

die Welt sein !

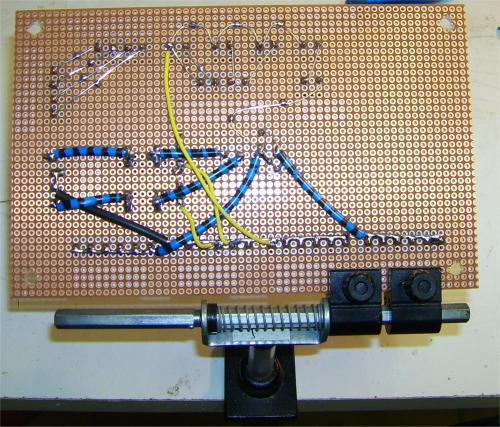

Jetzt haben wir aber zahlreiche Versorgungsleitungen zusammen zu klemmen und auch Sicherungen müssen sein, den ein PC-Netzteil hat "richtig Wumms". Hier ist nun ein wenig Handarbeit gefragt und auch hier kann man bei Niederspannung ruhig kreativ zu Werke gehen. Schlecht wäre es, nun mit Lüsterklemmen anzufangen, etwas "zusammenzufrickeln", denn das wird hinterher die Produktion bei der Kunststofffirma sicherlich lahm legen. Besser ist es, man baut eine Verteilerplatine, wo jeder Draht eine eigene Klemme bekommt. Das ist haltbar und in der Industrie wird so etwas mit Reihenklemmen gemacht, die man mit speziellem Brückenmaterial brücken kann, um beispielsweise 5 Klemmen für Plus und 20 Klemmen für Minus / Masse herzustellen. Aber diese Klemmen sind für den Privatnutzer viel zu teuer und mit ein wenig Handarbeit können wir uns mit einer Lochrasterplatine ein ebenfalls haltbares Ergebnis erstellen.  Daher ==>

Lüsterklemmen sind als Ersatz für Reihenklemmen immer ein

wenig Pfusch. Das sieht nicht nur unschön aus, es ist auch sehr

unübersichtlich. Man kommt bei Lüsterklemmen auch oft nicht

drum herum, zwei oder gar mehr Drähte in eine Klemme zu stecken.

Das aber ist nicht prozess-sicher,

wie

der

Fachman sagt. Daher ==>

Lüsterklemmen sind als Ersatz für Reihenklemmen immer ein

wenig Pfusch. Das sieht nicht nur unschön aus, es ist auch sehr

unübersichtlich. Man kommt bei Lüsterklemmen auch oft nicht

drum herum, zwei oder gar mehr Drähte in eine Klemme zu stecken.

Das aber ist nicht prozess-sicher,

wie

der

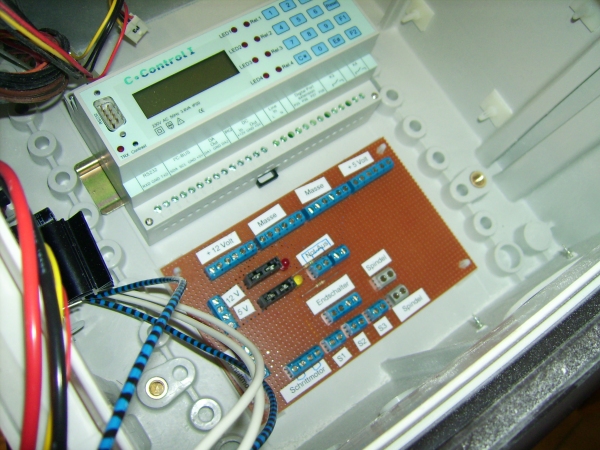

Fachman sagt.Also löten wir uns eine Verteilerplatine, wo jeder Draht eine eigene Klemme bekommt. Mit Printklemmen von www.pollin.de ist das allemal billiger, als richtige Reihenklemmen, das Brückenmaterial und die zugehörigen Hutschienen zu benutzen. Jetzt ist also unsere

Verteilerplatine nach guter, alter "Lötpunktmanier" fertig:

Den einen oder anderen mag das

stören, aber wenn man bedenkt, dass man über die ganze

Laufzeit der Poliermaschine nie

wieder an die Rückseite der Verteilerplatine heran muss,

ist

das

eine günstige, schnelle Methode.

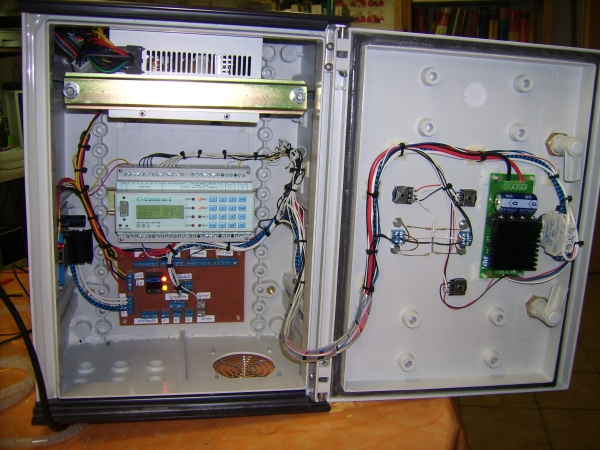

Wenn die Verteilerplatine dann installiert ist, sieht das Ganze schon sehr einladend aus und es juckt in den Fingern, den Schraubenzieher zu nehmen und die Komponenten zu verdrahten:  Inzwischen habe ich mich

umentschieden und möchte den PWM-Treiber

nun doch über die I2C-Schnittstelle

der

C-Control betreiben. Dazu habe ich ein etwas

zugänglicheres und übersichtlicheres Plätzchen

für die wesentlich kleinere PWM-I2C-Platine

gefunden. Ich habe sie im Deckel montiert, wie ganz zu

Anfang auch angedacht war:

Jetzt haben also alle

Komponenten ihren festen Platz gefunden und können verdrahtet werden.

Wir merken uns

inzwischen ==> Die

C-Control-Station schaltet alle Relais beim ersten Einschalten und im

Auslieferzustand durch ! Das muss man vor der ersten Inbetriebnahme

einer Maschine softwaremäßig verhindern. Wir merken uns

inzwischen ==> Die

C-Control-Station schaltet alle Relais beim ersten Einschalten und im

Auslieferzustand durch ! Das muss man vor der ersten Inbetriebnahme

einer Maschine softwaremäßig verhindern.Nach der Vrdrahtung ist man dann hardwaremäßig mit der Arbeit fertig. Man kann dann eine Einschaltkontrolle machen, wenn sicher ist, dass durch den Auslieferzustand der C-Control nichts beschädigt werden kann. Wenn alles funktioniert und man das "Kabelgetüddel" ein wenig als Kabelbaum ausgebunden hat, so kann man dann mit der Programmierung beginnen. Hier kann man den Kunden noch einmal fragen, ob es noch Sonderwünsche gibt, die die feste Hardware noch zulässt. Die C-Control Station 2.0 lässt es außerdem zu, dass sie den jeweiligen Anlagenstatus in dem Display anzeigt und auch Fehlermeldungen ausgibt. Man könnte sogar die gesamte Maschine über das Tastenfeld bedienen. In diesem kleinen Beispiel aber wünschte der Kunde eine einfache Bedienung eigentlich mit nur einem Schalter. durch zahlreiche Zusatzwünsche war das aber nicht mehr möglich und so entschloss ich mich, mehrere Schalter und Potis zu nehmen um einen Kompromiss aus der Einfachheit eines einzigen Schalters und dem Komfort der C-Control -Station zu erstellen.  Die Programmierung und das zugehörige Progamm stelle ich hier nicht dar, da es sich in diesem Fall nicht um Freeware handelt. ---------------------------------------------------------------------------------

Vielen Dank für die Aufmerksamkeit,  Dieser Artikel wurde durch die Firma PLASTICO Bohner GmbH ermöglicht.  |

|

|