Zurück zum Menü 2 2.0.13 Optimierungsgrenzen Erstellt: September 2009 |

||||||

|

Heute ist Sonntag und ich setzte mich vor meinen PC, um diesen Artikel zu schreiben. Als ich auf meinen Bildschirm sah, hatte ich auch gleich den Anfang der Geschichte gefunden: Die Sichtfläche (früher: "Mattscheibe") war völlig verstaubt. Also holte ich ein Brillenputztuch und begann an einer Ecke, die Sichtfläche zu säubern. Natürlich ist das Material der "Mattscheibe" inzwischen aus Kunststoff und nicht mehr aus Glas, wie es früher bei den Fernsehern der Fall war. Also wollte mir die

Reinigung

nicht so recht gelingen.

Ich putzte und putze, und fummelte und fummelte und immer wieder waren einige Staubkörnchen zurück geblieben. Nach einer Weile erkannte ich dann, dass ich vor lauter Putzerei vielleicht gar nicht dazu kommen würde, diesen Artikel zu beginnen. Also nahm ich aus dem Lappenkorb ein altes, ausgesondertes T-Shirt und wische einfach großflächg den Staub ab. Hätte ich das gleich

so

gemacht, so wäre dieser Artikel bereits fertig

gestellt gewesen.

Aber was kann man

daraus lernen ?

==> Man soll nichts übertreiben ! Auch in anderen

Bereichen kann

es sehr wichtig sein, nicht zwingend 100% zu

verlangen. So ist es

beispielsweise bei der Konstruktion von

technischen Teilen gar nicht

möglich, die Maße auf 100% genau zu bauen, weil

die

Einzelteile dann nicht mehr zusammenfügbar sind.

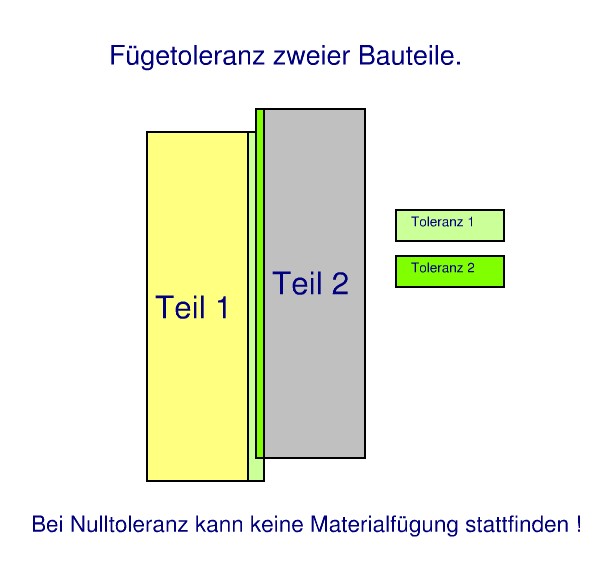

Es sind immer

zumindest einige Tausendstel Toleranz nötig,

um

verschiedene Bauteile oder Baugruppen

zusammenfügen zu können.

Dabei dürfen sich die Toleranzen natürlich nicht positiv überschneiden, sondern es muss ein wenig "Luft" entstehen, die sich zwischen den Bauteilen befindet. Diese Luft ergibt sich aus den beiden Toleranzen der im einfachsten Fall zwei zusammengefügten Teilen. Wenn beide Teile auf 100% Maß gefertigt wurden (ich behaupt übrigens, dass das unmöglich ist, letztlich bleibt ein Atom Toleranz übrig), so werden sie klemmen und sich vielleicht beim Zusammenbau verbiegen oder verkeilen oder sie werden dabei beschädigt.  Aber nicht nur

in der Technik

ist es so, dass 100% schlecht sein können.

Nehmen wir einmal an,

man hat eine Maschine, an der vier Personen

arbeiten. Nehmen wir an,

diese Maschine produziert Gummistopfen und die

vier Personen

müssen diese Maschine bedienen, bestücken und

die Stopfen

verpacken.

Nun ist es sicherlich so, dass diese Maschine irgendwo eine 100% Menge hat, die sie ausbringen kann. Sagen wir einmal, das sind 1000 Gummistopfen pro Stunde. Gut, wenn alle Personen guter Dinge sind und die Maschine auch einwandfrei funktioniert, mag es sein, dass diese 1000 Gummistopfen produzierbar sind. Aber die

Maschine hat

Verschleiß und die daran arbeitenden

Personen ebenfalls.

Die Maschine muss dann gewartet und repariert werden und die Personen brauchen eine regelmäßige Pause. Wenn diese Maschine jetzt aber in drei Schichten 24 Stunden, also rund um die Uhr, so ist es recht schwierig, die Wartung und die Reparaturen durchzuführen. Dann werden also Störungen auftreten und schon sind die 1000 Stück Gummistopfen pro Stunde nicht mehr erreichbar. Viele mögen jetzt auf die Idee kommen: "Gut, dann

nehmen wir eben die

Pausen dazu, um auf die 1000 Stück zu

kommen."

Das aber

verringert die

Möglichkeit der Wartung weiter und

vergrößert

gleichzeitig den Verschleiß an Mensch und

Maschine.

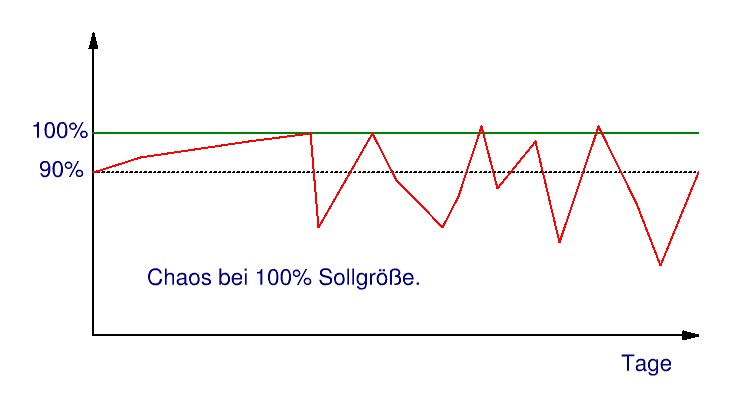

Daraufhin werden dann also noch weniger Gummitstopfen pro Stunde produziert werden, weil der Verschleiß der Maschine größer wird und die ersten Personen krank werden. Dadurch aber werden die verbleibenden Personen noch weiter belastet, weil sie die Arbeit der kranken Personen mit machen müssen. Dann werden vielleicht noch mehr Personen krank und die Produktivität wird noch geringer. Man hätte also auf diese Weise keine vernünftige Regelung, sondern einen Teufelskreis, nämlich eine Mitkopplung zu Ungunsten der Produktivität in Gang gesetzt, die sich erfahrungsgemäß bis hinunter zu nur noch 80 % Produktivität ziehen kann.  Man sieht also: Durch zu hohe Erwartungen kann man nicht nur eine Maschine kaputt machen, sondern vor allem auch Menschen. Was wäre denn jetzt, wenn man anstatt der möglichen 100% mit 1000 Teilen pro Stunde nur 90% mit 900 Teilen pro Stunde als Standard ansetzen würde ?

Dadurch aber blieben die Personen gesund und die Maschine wäre besser gewartet und stets sorgfältig repariert. Man wäre

also in der Lage,

die 90% über weite Strecken gleichmäßig

zu erbringen.

Wer zuhause alles perfekt haben möchte,

der benötigt zu viel

Zeit dazu. Diese Zeit geht von der Zeit

der Erholung ab, diem an sich

stets regelmäßig gönnen sollte.Niemand

sollte sich aber der

Erwartung hingeben, dieser Wert

würde nicht schwanken.

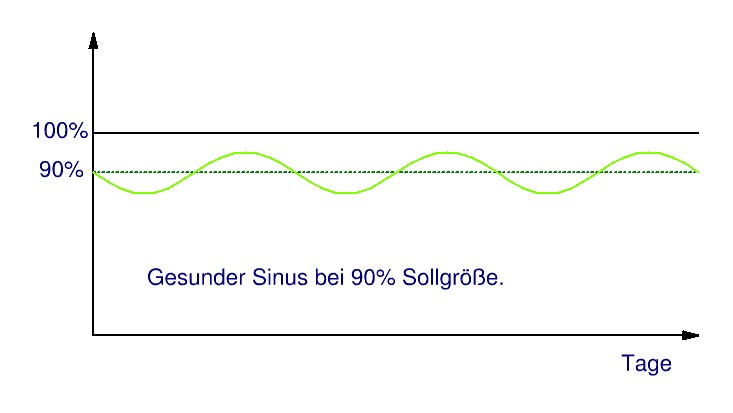

Wenn man die Erträge der Gummistopfenmaschine einmal überlängere Zeit in einem Zeit-Stückzahl-Diagramm erfassen würde, so würde man erkennen, dass sich nach einiger Zeit eine leichte Sinuswelle um die 90% Produktivität herum einstellt. Wie

kommt das ?

Nun, an der Maschine arbeiten Menschen aus Fleisch und Blut. Wenn

die Maschine also gerade

einmal z.B. in einer 95% -Phase

läuft, so kann das sehr belastend

für die Personen sein, die

technischen Fehler an der Maschine

häufen sich und die Produktivität

sinkt. Dann aber fällt

die Produktivität beispielsweise

auf etwa 85% ab. Dies wiederum

kann genutzt werden, um eine

stärkere Watung und

sorgfältigere Reparatur

durchzuführen. In dieser

"Produktivitäts-Tiefphase" aber

erholen sich die an der Maschine

arbeitenden Menschen wieder und

die Produktivität steigt wieder

auf 90%.

Dann klappt aber alles sehr gut und die Menschen an der Maschine sind sehr gut motiviert und so steigt die Produktivität von ganz allein auf etwa 95%. Merke daher: Wer bei so etwas auf starre 100%-Werte setzt, macht damit Mensch und Maschine nachhaltig krank und defekt. Auch im Haushalt zu Hause kann es oft besser sein, auch einmal den Fußboden ungefegt zu belassen, und das Geschirr einfach einmal einen Tag lang stehen zu lassen. Auch in diesem Umfeld gilt die magische 90%-Grenze der Produktivität. Gewöhnt

man sich aber an

den 90%-Gedanken, so erhält man als Dank

dafür Zeit.

==> Lebenszeit. Abschließend

noch einmal

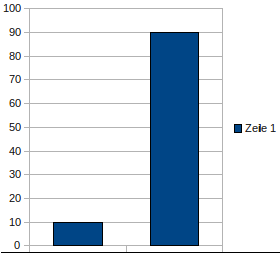

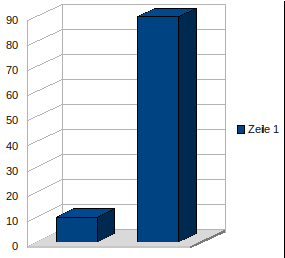

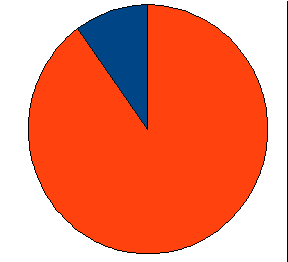

ein paar Grafiken, wie es grafisch

aussehen kann,

wenn man 90%-Strukturen visualisieren möchte:

Die

"10%-Stückchen" ==>

Pure Gesundheit der Menschen.

Man

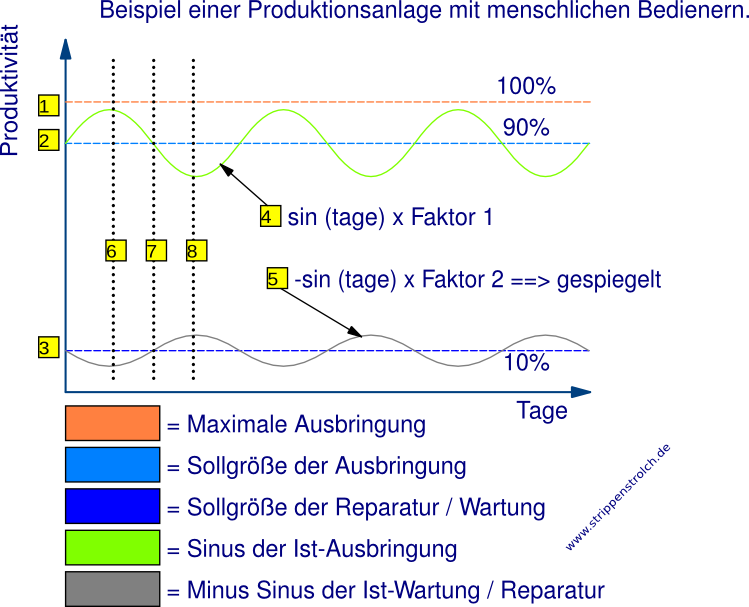

kann aber auch noch andere

Dinge ablesen. So kann man

beispielsweise betrachten, wie sich

eige

Gegenkopplung ziwschen

Ausbringungs-Ist-Größe und

Wartungs-/Reparatur-Ist-Größe

ergibt:

So

kann sich also eine

Beispiel-Gummistopfen-Maschine

mit menschlichen Bedienern

selber

ausregeln. Wichtig dafür ist

die richtige Wahl des

vorgegebenen

Ausbringungs-Sollwertes, damit

sich überhaupt ein Sinus der

Ausbringung einstellen kann.

Wer dort also stets die 100% verlangt, der versteht wenig von sich selbst regelnden Systemen, denn es würde die obere Halbwelle und die damit verbundene positive Motivation aller Beteiligten abgeschnitten. Die Folgen kennen wir alle Beispielsweise als Stress ( im einfachsten Fall). Wie wir auch sehen, ergibt sich in der Wartung und Reparatur ganz automatisch die nötige Gegenkopplung, damit der Ausbringungs-Ist-Wert nicht bis in Bodenlose abrutscht. Wenn nun also Ausbringungs-Soll-Wert und Wartungs-/Reparatur-Soll-Wert geschickt gewählt werden, was durchaus in mehreren Schritten erfolgen kann ( humane Optimierung ), dann wird sich die Anlage tatsächlich um den Ausbringungs-Sollwert einschwingen und lange Zeit stabil laufen. Klar ist auch, das die Sollwerte je nach Maschinenart und Anzahl der Bediener / Instanhalter schwanken können. Aber die Kunst der Optimierung liegt eben darin, den Einschwingpunkt des Systems ("Gummistpfenmaschine mit Menschen") zu finden. Das bedarf viel Fingerspitzengefühl, anderenfalls können Krankheit der Bediener und teure technische Störungen die Folge sein. Fragen für die Berufsschüler, 3. Lehrjahr:

-----------------------------------------------------------------------------------------------------------------

Danke

füs

Interesse,

|

||||||

|

|